No products in the cart.

[ad_1]

Trong thế giới kinh doanh ngày nay, việc cung cấp sản phẩm và dịch vụ chất lượng cao, không lỗi, không hư hỏng là mục tiêu hàng đầu của mọi doanh nghiệp. Đặc biệt, với các ngành như thực phẩm, dược phẩm và thiết bị y tế, một sai sót nhỏ có thể dẫn đến hậu quả nghiêm trọng, từ thu hồi sản phẩm đến mất lòng tin khách hàng. Để đạt được sự hoàn hảo này, doanh nghiệp cần một quy trình không chỉ khắc phục vấn đề hiện tại mà còn ngăn chặn chúng trong tương lai. Đó chính là CAPA – Corrective Action Preventive Action.

Vậy CAPA là gì? Tại sao nó quan trọng? Và làm thế nào để thực hiện hiệu quả? Hãy cùng khám phá chi tiết trong bài viết này.

CAPA, viết tắt của Corrective Action Preventive Action, là hành động khắc phục và phòng ngừa – một quy trình cốt lõi trong hệ thống quản lý chất lượng (QMS). CAPA được yêu cầu bởi US FDA (Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ), áp dụng nghiêm ngặt cho các sản phẩm thực phẩm, dược phẩm và thiết bị y tế xuất khẩu sang Mỹ. Để đạt chứng nhận FDA, doanh nghiệp phải tích hợp CAPA vào quy trình vận hành, đảm bảo mọi lỗi được điều tra nguyên nhân gốc rễ, khắc phục triệt để, và ngăn ngừa tái diễn.

CAPA gồm hai phần chính:

Dù thường được nhắc đến cùng nhau trong các tiêu chuẩn như ISO 9000 hay FDA 21 CFR 820, CA và PA thực chất là hai quy trình riêng biệt. Thậm chí, PA lý tưởng nên được thực hiện trước CA để tránh phải khắc phục.

CA là hành động loại bỏ nguyên nhân gốc rễ của sự không phù hợp hiện tại. Đây là bước mở rộng của Kỹ thuật phân tích nguyên nhân gốc rễ (Root Cause Analysis – RCA) với mục tiêu không chỉ sửa lỗi mà còn đảm bảo lỗi không tái phát.

Ví dụ: Một nhà máy sản xuất nước đóng chai phát hiện chai bị rò rỉ do nắp đậy không kín. Đặt thùng hứng nước là giải pháp tạm thời (chữa cháy), nhưng CA thực sự là kiểm tra dây chuyền, phát hiện máy đóng nắp bị lệch, và thay thế linh kiện hỏng để không còn chai rò rỉ.

PA nhằm ngăn chặn vấn đề trước khi nó xuất hiện bằng cách dự đoán và loại bỏ nguyên nhân tiềm ẩn. Đây từng là yêu cầu bắt buộc trong ISO 9001 và cho đến phiên bản ISO 9001:2015, khi khái niệm này được thay bằng “rủi ro và cơ hội” để nhấn mạnh tính chủ động.

Ví dụ: Sau sự cố nắp chai rò rỉ, nhà máy kiểm tra định kỳ tất cả máy đóng nắp khác và lên kế hoạch thay thế linh kiện trước khi chúng hỏng. Ngoài ra, áp dụng Yokoten (chia sẻ kinh nghiệm), họ gửi thông báo đến các nhà máy khác trong hệ thống để tránh lỗi tương tự, mở rộng phạm vi phòng ngừa toàn tổ chức.

CAPA là “trái tim” của một Hệ thống quản lý chất lượng (QMS) hiệu quả. Khi vấn đề xảy ra, cái chúng ta thấy đầu tiên thường chỉ là triệu chứng – như sản phẩm lỗi hay khiếu nại khách hàng. Điều trị triệu chứng có thể tạm thời ổn định, nhưng nếu không giải quyết nguyên nhân gốc rễ, vấn đề sẽ tái diễn. CAPA giúp doanh nghiệp đi sâu vào “cái u nhọt”, loại bỏ triệt để và ngăn ngừa lâu dài.

Lợi ích cụ thể:

Thực hiện CAPA đòi hỏi quy trình rõ ràng, với hai hướng chính: khắc phục vấn đề hiện tại và phòng ngừa vấn đề tiềm ẩn.

PA tập trung vào dự đoán và ngăn chặn, sử dụng các công cụ phân tích rủi ro:

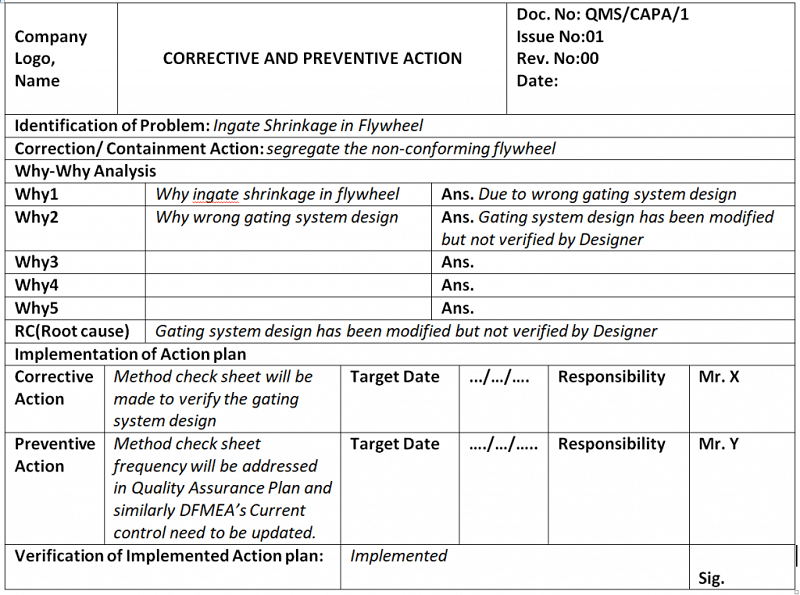

Báo cáo CAPA là tài liệu ghi lại toàn bộ quá trình xử lý sự cố, giúp tổ chức lưu trữ, học hỏi và cải thiện. Về hình thức, báo cáo CAPA có thể được thiết kế và tùy chỉnh cho phù hợp với yêu cầu của tổ chức.

Not a member yet? Register now

Are you a member? Login now